Llevando arquitecturas de vehículos de ICE a BEV, y más allá

Con el impulso de la industria para pasar de los vehículos de gasolina a los eléctricos en aumento, no es de extrañar que algunos fabricantes de equipos originales hayan utilizado sus arquitecturas de motores de combustión interna (ICE) tradicionales para crear rápidamente vehículos eléctricos de batería (BEV).

En un nivel, este enfoque tiene sentido: comience con lo que sabe y luego continúe desde allí. Pero si miramos hacia un futuro eléctrico, el enfoque no es sostenible. La creación de un BEV utilizando una arquitectura diseñada para un ICE presenta muchos compromisos arquitectónicos e ineficiencias que aumentan el costo y el peso total.

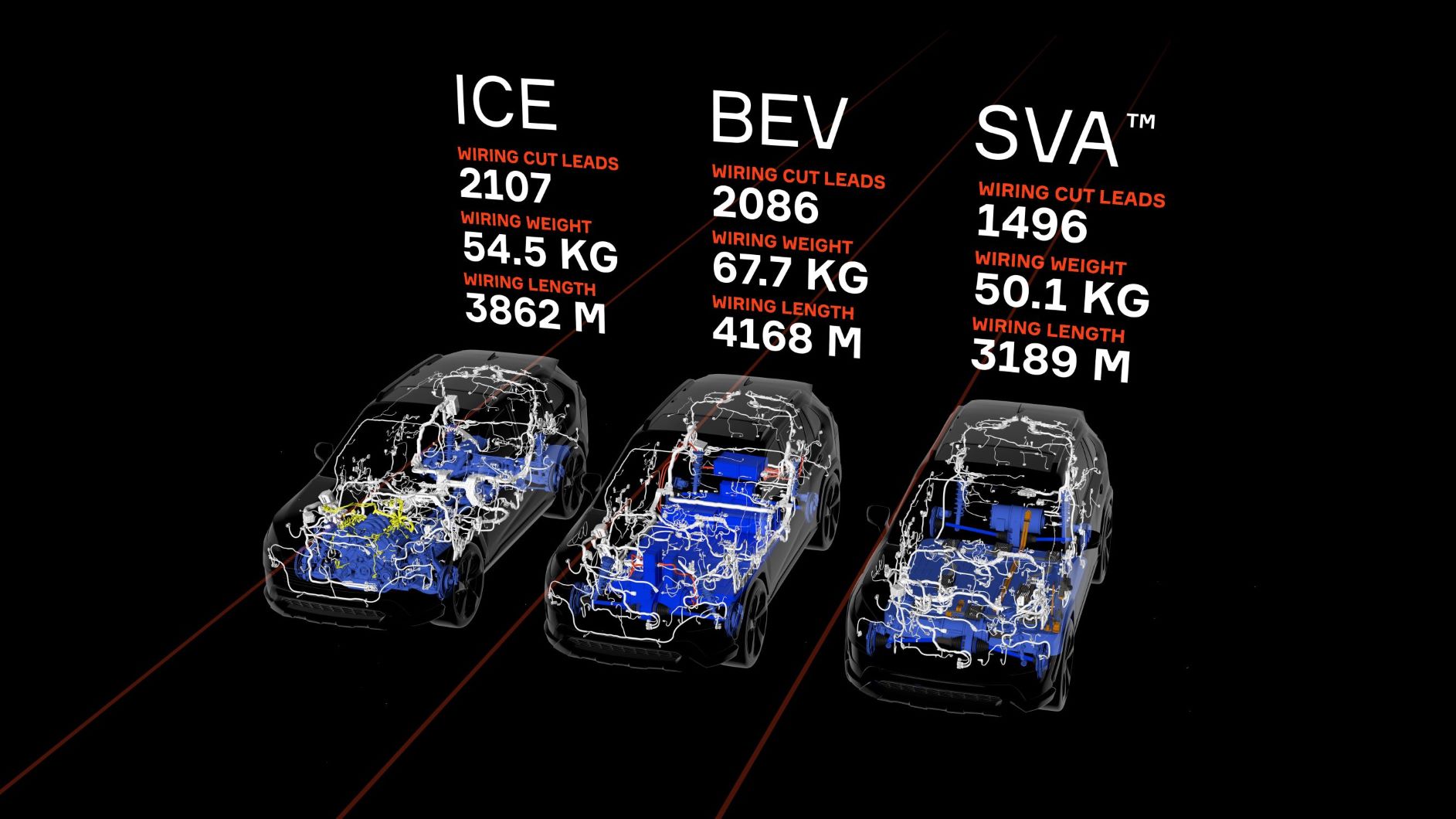

Por ejemplo, el uso de la arquitectura ICE de un SUV típico para crear un BEV da como resultado un sistema de cableado que pesa 13 kg más que el de un vehículo ICE, incluso sin el arnés del motor ICE completo. Los cables de alto voltaje necesarios para el BEV agregan alrededor de 8 kg, y todo el embalaje requerido para encajar la arquitectura ICE alrededor de la batería de tracción y los sistemas de transmisión agrega los otros 5 kg. Para usar otra métrica, la topología del diseño ICE obliga al BEV a usar más de 300 metros de cable adicional para brindar el mismo nivel de funcionalidad.

Punto tecnológico de ruptura

Claramente, el BEV representa un punto tecnológico de ruptura, uno que requiere una nueva arquitectura eléctrica que sea específica para la propulsión eléctrica. Teniendo esto en cuenta, los fabricantes de equipos originales pueden implementar una arquitectura que se adapte con precisión a las necesidades del vehículo al tiempo que reducen drásticamente el peso y el costo del cableado de bajo voltaje, lo que lleva a productos más sostenibles. Además, esta arquitectura puede ser flexible y escalable, lo que la hace fácilmente adaptable a modelos más avanzados.

El primer paso hacia el desarrollo de una arquitectura específica para BEV podría ser una solución de distribución de energía zonal, como un centro eléctrico inteligente. Los centros eléctricos inteligentes reemplazan los fusibles de fusión tradicionales con fusibles inteligentes y los relés electromecánicos con interruptores de estado sólido, y son ubicaciones lógicas para la integración ascendente de ciertas funciones. Aptiv se asoció recientemente con un importante fabricante de equipos originales de América del Norte para demostrar que podríamos eliminar 2 kg de peso y $40 dólares en costos de cada vehículo mediante el uso de centros eléctricos inteligentes de esta manera.

En los próximos años, esperamos que las arquitecturas zonales ganen impulso, particularmente en los vehículos eléctricos, ya que ayudan a simplificar la arquitectura y reducir aún más el peso. Una arquitectura zonal segmenta las diversas zonas físicas dentro de un vehículo, agregando controladores de zona como centros de datos y energía de alta velocidad.

Profundizando en el diseño

Las herramientas de arquitectura pueden ayudar a los OEM a migrar sus diseños a una arquitectura zonal. Comenzando con la arquitectura actual, los ingenieros pueden analizar el contenido, dividirlo en zonas y conectar dispositivos en cada zona a los controladores de zona. Esto les permite consolidar las conexiones en menos cables y determinar qué funciones deben integrarse en los controladores de zona.

Por supuesto, con tantos dispositivos y conexiones en un vehículo, hay muchas formas de segmentar una arquitectura, por lo que el siguiente paso es usar métricas de evaluación para determinar qué variante funciona mejor.

Una de esas métricas es la disponibilidad funcional después de un bloqueo. Al identificar todos los cables y dispositivos dentro de las diversas zonas del vehículo, los diseñadores pueden trazar qué funciones se verían afectadas por un choque en cada zona. Con esta información, los diseñadores pueden construir un BEV más robusto y resistente.

En un estudio de arquitectura con un OEM global, Aptiv construyó dos arquitecturas completas y distintas para el mismo vehículo a fin de proporcionar una comparación de “peras con manzanas”. Descubrimos que la integración ascendente del control de zona eliminó más de 9 kg de peso. La arquitectura zonal eliminó más de 20 conectores y muchas unidades de control electrónico heredadas, junto con la correspondiente sobrecarga de soportes y otro hardware de soporte.

El cableado simplificado significa un ensamblaje simplificado, lo que mejora la capacidad de los OEM para automatizar el proceso, una ventaja crítica en un mercado que enfrenta crecientes presiones laborales en los próximos años.

Mirando hacia el futuro

La arquitectura zonal también coloca a los OEM en una buena posición para continuar optimizando aún más, incluso a medida que se agregan más características y funciones al vehículo. El enfoque de Smart Vehicle Architecture ™ de Aptiv permite una mayor integración de computación, establece una red troncal de energía plana, optimiza el cableado de bajo voltaje y permite un ensamblaje aún más automatizado a través de conectores Dock & Lock ™.

La implementación del enfoque SVA ™ completo no solo elimina el peso adicional del cableado que se agrega cuando una arquitectura ICE se convierte en una arquitectura BEV, sino que también ahorra un 8 por ciento adicional del peso del cableado, 600 cables cortados y más de 900 metros de cableado.

El cambio a los BEV representa una oportunidad única para que los fabricantes de equipos originales reconsideren las arquitecturas eléctricas de sus vehículos. Al eliminar las arquitecturas ICE y comenzar de nuevo, estarán mejor posicionados para desarrollar arquitecturas eléctricas que sean económicas, más livianas y más resistentes, así como más seguras, más ecológicas y más conectadas.