助力汽车架构从ICE变为BEV - 并实现超越

随着汽车行业从汽油驱动转向电气驱动的势头不断增强,一些整车制造商在其传统内燃机(ICE)架构基础之上快速制造出电动汽车(BEV)也就不足为奇了。

从某些层面来说,这种做法可以理解:步步为营,稳扎稳打。但是,当我们展望电动汽车的未来时,这种做法是不可取的。如果使用为ICE设计的架构来制造BEV,会因为架构上的折衷和低效推高总成本和重量。

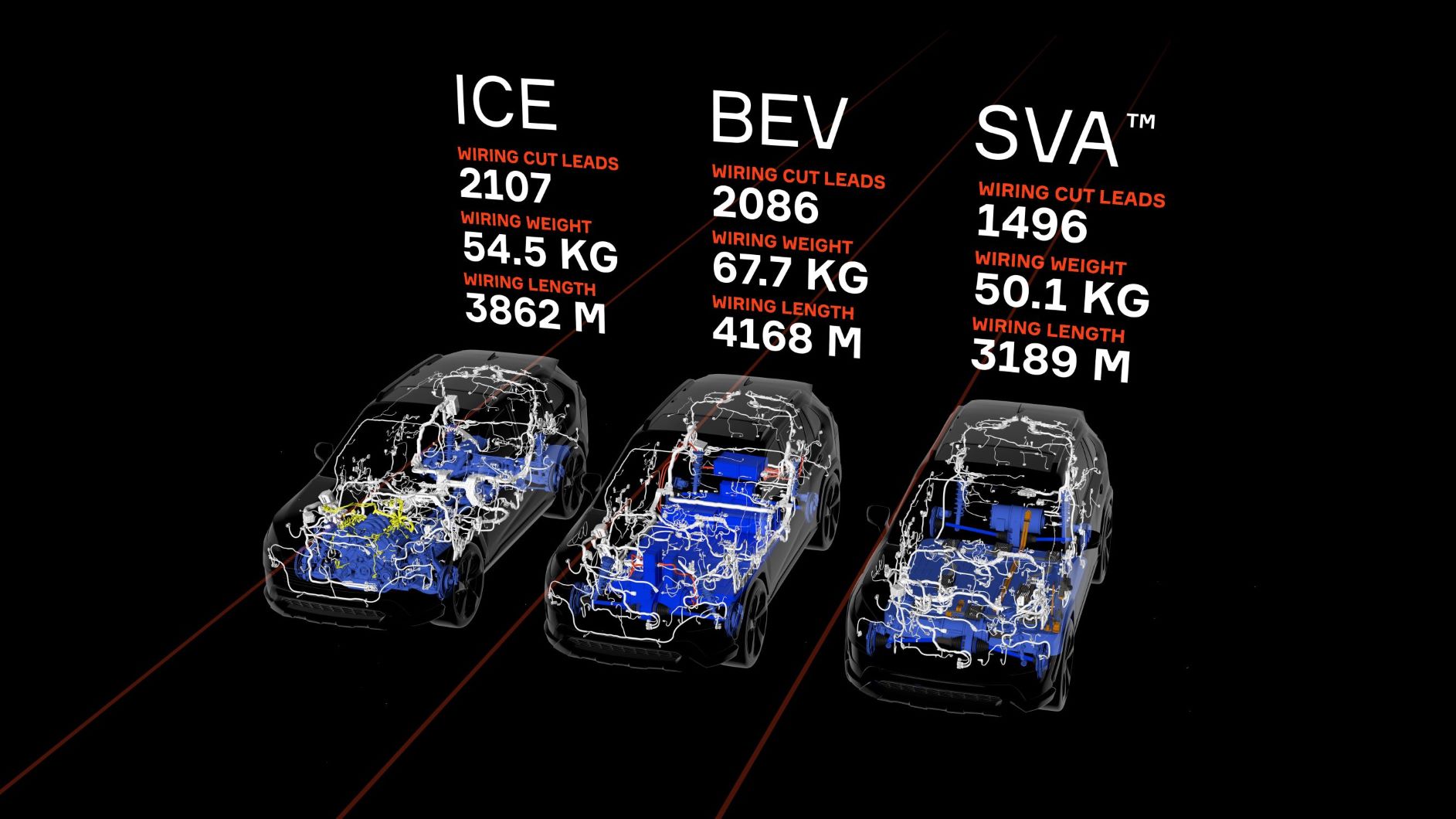

例如,使用典型SUV的ICE架构来制造BEV会导致接线系统重量比ICE车辆重13公斤,即使去掉整个ICE发动机线束也无济于事。BEV所需的高压电缆增加了约8公斤重量,为适应牵引蓄电池和驱动系统周围的ICE架构所需的所有包装又增加了另外5公斤重量。用另外一个指标来说,ICE设计的拓扑迫使BEV使用300多米的额外电线来提供相同级别的功能。

技术转折点就在这里

显然,BEV代表了一个技术转折点,它需要一种专门用于电力驱动的新型电气结构。考虑到这一点,OEM可以部署一种精确匹配车辆需求的架构,同时大幅减少低压线束的重量和成本,从而生产出更可持续的产品。此外,该架构需要具有灵活性和可扩展性,易于适应更高级的车型。

开发BEV专用架构的第一步可以是分区配电解决方案,如 智能电气盒。智能电气盒使用智能保险丝取代了传统保险丝,使用固态开关取代了机电继电器,它们是特定功能向上集成的逻辑位置。安波福最近与北美一家OEM的合作,证明我们可以通过使用智能电气盒,为每辆车辆减掉 2 公斤重量并减少 40 美元成本。

在未来几年,我们认为区域架构将获得发展,特别是在电动汽车上,它们更有助于简化架构并进一步减轻重量。区域架构将车辆内的各种物理区域进行分区,添加区域控制器作为高速数据和电源集线器。

钻研设计

架构工具可以帮助OEM将设计迁移到区域架构。工程师可以从当前的架构开始,分析内容并将其划分为区域,将每个区域中的设备连接到区域控制器。这使他们能够将连接整合到更少的电线上,并确定哪些功能应向上集成到区域控制器中。

当然,由于车辆中有如此多的设备和连接,有许多方法可以划分架构,因此下一步是使用评估指标来确定哪种方式最为合适。

其中一个指标是碰撞后的功能可用性。通过识别车辆各个区域内的所有电线和设备,设计师可以确定碰撞会影响每个区域中的哪些功能。利用这些信息,设计者们可以组装一辆更具鲁棒性、更有韧性的BEV。

在与一家全球OEM共同进行的架构研究中,安波福为同一辆车构建了两个不同的完整架构,以提供同类比较。对比发现,区域控制的向上集成减轻了超过9公斤的重量。区域架构消除了20多个连接器和多个传统电子控制单元,避免了相应的支架及其他支持硬件上的开销。

简化线束就意味着简化组装,这样可以提高OEM实现流程自动化的能力,在未来几年面临日益严峻的劳动力压力的市场中,这是一个关键优势。

展望未来

域架构使得OEM可以继续进一步优化车辆,即使是需要增加更多的特性和功能也会应付自如。安波福的智能汽车架构SVA™可以实现进一步向上集成计算,建立扁平电源主干,优化低压线束,并通过Dock & Lock™连接器实现更自动化的组装。

实施完整 的SVA™架构不仅能够避免当 ICE 架构转变为BEV架构时增加的额外线束重量,还能够再减少8%的线束重量、600个切割线头和900多米线束。

转向BEV 为OEM提供了一个重新思考其车辆电气架构的独特机会。通过放弃ICE架构并重新思考新的架构,他们能够更好地开发更具经济型、重量更轻、韧性更强、更安全、更环保、更互联的电气架构。